Analyse de l'état de développement, de l'état de l'application et du processus de moulage du catalys

La technologie de réduction catalytique sélective (SCR) est la technologie la plus critique pour contrôler les émissions d'oxydes d'azote (NOx). Il est largement utilisé dans la dénitrification des fumées industrielles telles que les centrales thermiques et les usines d'incinération, ainsi que dans la purification des gaz d'échappement des véhicules diesel. La technologie utilise du NH3 produit par l'urée, l'ammoniac ou l'ammoniac liquide comme agent réducteur, et le noyau est un catalyseur de dénitration avec une bonne activité catalytique, une sélectivité élevée, une résistance mécanique élevée et un fonctionnement stable. De la vulgarisation et de l'application initiales des catalyseurs traditionnels au vanadium-titane dans l'industrie de la dénitration de puissance aux recherches approfondies sur les catalyseurs à basse température utilisés dans les industries non électriques telles que l'acier et le verre, les catalyseurs SCR ont fait des percées dans leur développement et leur application. Le développement des catalyseurs traditionnels au vanadium-titane a été relativement avancé, mais le champ d'application est étroit et les conditions sont difficiles ; les catalyseurs à basse température ont des problèmes tels qu'un empoisonnement facile, une faible durée de vie et l'applicabilité des conditions de travail qui doivent être résolus de toute urgence. Le processus de moulage du catalyseur SCR est la clé de son application et de sa promotion industrielle. La Chine a réalisé une vulgarisation et une promotion complètes de la technologie traditionnelle de moulage de catalyseur, mais son effet d'application n'est pas bon par rapport aux catalyseurs étrangers. Ces dernières années, la recherche sur les catalyseurs SCR à basse température a fait des percées. Les résultats, l'application et la promotion sont soumis à une vérification technique. Par conséquent, grâce à des recherches approfondies sur la technologie de production de catalyseurs et le processus de moulage, la recherche et le développement de catalyseurs avec des droits de propriété intellectuelle indépendants qui peuvent résister à l'épreuve de l'ingénierie réelle est un lien important dans le développement de la technologie SCR à l'avenir.

1. L'histoire du développement des catalyseurs de dénitration SCR traditionnels

1.1 Application du catalyseur SCR à l'étranger

La société américaine Engelhard a développé avec succès le catalyseur SCR pour la première fois en 1957. Il est composé de métaux précieux tels que le Pt, le Rh et le Pb. Il a une activité catalytique élevée, mais il est coûteux, a une plage de température étroite, est facilement empoisonné et ne convient pas aux applications industrielles. Le catalyseur V2O5 (WO3)/TiO2 (série vanadium-titane) produit par Hitachi, Mitsubishi Heavy Industries, etc. a déjà été utilisé commercialement. Dans les années 1970 et 1980, le Japon, l'Europe et les États-Unis ont successivement construit des systèmes de dénitration multiples. L'application commerciale des catalyseurs SCR à base de vanadium-titane est devenue mature et ils ont été principalement utilisés pour le contrôle de la pollution des gaz de combustion dans l'industrie électrique. Les catalyseurs SCR ont fait certains progrès dans la recherche et l'application au cours des 30 dernières années. Jusqu'à présent, la technologie traditionnelle de production et d'application de catalyseur SCR a été popularisée, mais la technologie de base est maîtrisée par plusieurs grandes sociétés étrangères, telles que Corning aux États-Unis, Lurgi en Allemagne et BHK au Japon.

1.2 État de développement des catalyseurs SCR nationaux

L'industrie chinoise de la protection de l'environnement a démarré tardivement et l'application des catalyseurs SCR est à la traîne par rapport aux pays occidentaux. En 1999, le continent a introduit pour la première fois le catalyseur de dénitrification SCR pour le traitement des gaz de combustion dans l'industrie de l'énergie thermique, et a continué à le promouvoir et à le populariser pendant les 10 années suivantes. Depuis 2012, la capacité de l'unité de dénitrification des fumées domestiques a été mise en service à 120 GW, et elle a augmenté au cours des cinq dernières années. En 2016, la proportion d'unités de dénitrification thermique atteignait 91,7 % (voir le tableau 1 pour plus de détails). Au cours de la période du « Onzième plan quinquennal », les émissions totales de NOx de la Chine ont affiché une tendance à la hausse d'année en année, atteignant 24,05 millions de tonnes en 2011 (les sources industrielles représentaient 71,9%) ; et l'application stricte des « Normes d'émission de polluants atmosphériques pour les centrales thermiques » (GB 13223-2011) Et l'unité de dénitrification SCR a été mise en service à pleine charge et les émissions totales de NOx ont été réduites d'année en année. En 2017, les émissions ont chuté à environ 17 millions de tonnes.

Ces dernières années, le taux de pénétration des catalyseurs SCR dans l'industrie électrique est proche de la saturation. Face à des pressions environnementales de plus en plus sévères, avec les capacités limitées de réduction des émissions de l'industrie électrique, la réduction des NOx dans les industries non électriques (acier, cokéfaction, ciment, verre) deviendra la priorité. Le marché chinois de la dénitrification continuera de se développer, et l'écart de la demande pour les catalyseurs SCR augmentera également. Avant 2006, l'approvisionnement domestique en catalyseur dépendait essentiellement des pays étrangers. Avec l'avancement de l'industrie de la dénitrification, les entreprises nationales ont établi des bases de production de catalyseurs correspondantes pour répondre en permanence à la demande croissante. Le tableau 2 présente les principaux fabricants de catalyseurs de dénitration SCR en Chine et leurs informations sur les catalyseurs. À l'heure actuelle, la technologie de base (formule active et processus de moulage) des entreprises nationales de catalyseurs provient principalement de l'étranger. Pour le développement de catalyseurs traditionnels à base de vanadium-titane, la première tâche consiste à réaliser dès que possible une localisation totalement indépendante, à réduire les coûts de production et à accroître la compétitivité du marché ; en même temps, accélérez la recherche de modification des catalyseurs traditionnels, élargissez le champ d'application et prolongez la durée de vie.

2. Statut de recherche et d'application du catalyseur SCR à basse température

Ces dernières années, la proportion d'émissions de NOx provenant des fours et des fours industriels de l'industrie non électrique n'a cessé d'augmenter et est devenue une source importante de pollution de l'air. Au cours de la période du 13e plan quinquennal, des mesures de planification telles que « ultra-faibles émissions » et « la défense contre le ciel bleu » ont été mises en œuvre successivement, et des exigences plus strictes ont été imposées sur les émissions de pollution par les fumées industrielles. Compte tenu des caractéristiques de faible température des gaz de combustion des industries non électriques telles que les matériaux de construction en acier et en verre (tels que le frittage d'acier/température de combustion des granulés 120 ~ 180 , température quotidienne des gaz de combustion des fours en verre 180 ~ 240 ℃), SCR traditionnel la technologie de dénitration fonctionne avec des catalyseurs Les inconvénients d'une température élevée, d'une absence de source de chaleur appropriée et d'un coût d'opération de chauffage élevé ne conviennent pas à une utilisation directe. Le catalyseur doit être amélioré de manière ciblée pour améliorer son applicabilité dans le domaine de la dénitration des fumées à basse température.

2.1 Recherche et exploration du catalyseur SCR basse température

À l'heure actuelle, la recherche sur les catalyseurs SCR à basse température au pays et à l'étranger se concentre principalement sur les oxydes à base de vanadium (V), à base de manganèse (Mn) et d'autres oxydes métalliques (tels que Fe, Ce), etc., et certains progrès ont été fait par l'exploration technique connexe.

Des études ont montré que les catalyseurs traditionnels au vanadium-titane peuvent élargir dans une certaine mesure les performances à basse température du catalyseur en dopant les métaux de transition ou en optimisant la structure du support. Dans le même temps, le catalyseur avec MnOx comme composant principal est au centre des recherches actuelles. Parce que MnOx contient une grande quantité d'O libre, il peut compléter un bon cycle catalytique dans le processus catalytique, ce qui est la principale raison de son activité à basse température. Cependant, la présence de H2O et de SO2 dans les gaz de combustion réels est continue et inévitable, ce qui a un effet inhibiteur significatif sur la réaction SCR du catalyseur MnOx. Afin de résoudre le problème de la résistance du catalyseur, Gao et al. préparé un catalyseur à trois voies MnOx-CeOx-MeOx par une méthode de co-précipitation. Les résultats expérimentaux montrent que le dopage Co/Ni améliore la capacité anti-empoisonnement du catalyseur à deux composants MnOx-CeOx. L'activité est restée à environ 78 % après la concentration de 400 mg/m3 de SO pendant 21 h, ce qui était 10 % plus élevé que les autres échantillons. De plus, les performances des catalyseurs sont étroitement liées à la morphologie et à la structure. Le développement de catalyseurs SCR avec des morphologies spéciales est une direction de développement importante à l'avenir. Les chercheurs utilisent souvent des techniques avancées de synthèse de matériaux pour préparer des catalyseurs avec une structure et une forme cristalline plus parfaites. Guo et al. préparé un catalyseur CeOx@MnOx avec une structure core-shell et l'a utilisé pour l'oxydation catalytique du NO. Les résultats montrent que le catalyseur CeOx@MnOx a une activité catalytique NOx plus élevée que le catalyseur CeMnOx préparé par la méthode traditionnelle (méthode à l'acide citrique).

2.2 État actuel de l'application d'ingénierie des catalyseurs SCR à basse température

À l'heure actuelle, il existe encore des problèmes dans l'application industrielle des catalyseurs à basse température : les catalyseurs à base de Mn ont une faible résistance à l'eau et au soufre ; d'autres types de catalyseurs sont moins commercialisés en raison de leurs procédés de fabrication compliqués. Cependant, plusieurs sociétés étrangères (Shell des Pays-Bas, Topsoe du Danemark, etc.) ont appliqué avec succès des catalyseurs SCR à basse température à la production réelle.

Ces dernières années, la recherche nationale et l'exploration technique des catalyseurs SCR à basse température ont également obtenu certains résultats. Le tableau 3 répertorie la production de catalyseurs SCR à basse température par les grandes entreprises nationales et leurs applications d'ingénierie. En outre, le nouveau catalyseur au Mn développé par ce groupe de recherche a également obtenu d'excellents résultats lors d'un essai pilote d'une entreprise sidérurgique du Hebei. Il a fonctionné en continu pendant 720 heures à 150°C et à une vitesse de l'ordre de 4000~6000h-1, et son activité a toujours été maintenue à plus de 90 %.

Le catalyseur SCR à basse température est une direction importante pour le développement futur du domaine de la dénitration. Tout en améliorant la résistance et la stabilité du catalyseur, c'est le développement de ce domaine pour continuer à développer de nouveaux matériaux, de nouvelles configurations, améliorer l'efficacité, réduire les coûts et surpasser les pays étrangers en technologie. Une étape importante.

3. Technologie de moulage par catalyseur

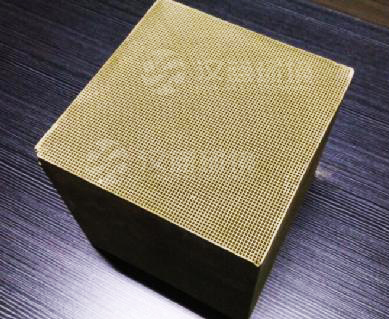

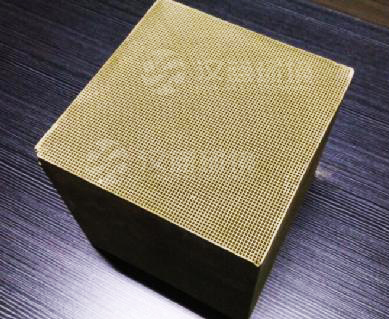

Le SCR peut être divisé en 3 catégories selon sa forme : type nid d'abeille, type plaque et type ondulé. Ces trois catégories sont toutes des catalyseurs intégrés adaptés à un grand débit de fumées industrielles et à une forte teneur en poussière. Les trois types de catalyseurs ont des applications pratiques sur les marchés nationaux et étrangers, mais les caractéristiques, le champ d'application et le processus de moulage des différents types de catalyseurs ont entraîné un écart important dans leur part des marchés nationaux et étrangers. Parmi eux, le marché des catalyseurs SCR de type nid d'abeilles représentait plus de 60%, suivi du catalyseur de type plaque, et le type de plaque ondulée n'en représentait qu'une petite partie. Les caractéristiques et le champ d'application de ces trois types de catalyseurs sont présentés dans le tableau 4.

À l'heure actuelle, les universités et instituts chinois ont mené des études exploratoires sur la composition, le mécanisme de réaction et l'empoisonnement du catalyseur des composants actifs du catalyseur, mais il existe peu de brevets et de documents concernant le processus de préparation et de moulage du catalyseur global. Dans ce contexte, comment résoudre les problèmes de goulot d'étranglement qui limitent le développement du marché chinois de la dénitrification, tels que la dépendance à l'égard des importations et des prix élevés, et réaliser la localisation et la production à grande échelle de catalyseurs SCR, et enfin former la technologie de production de gaz de combustion catalyseurs de dénitration avec des droits de propriété intellectuelle indépendants. La priorité absolue pour le développement du processus de dénitrification de la Chine.

3.1 Processus de moulage du catalyseur en nid d'abeille

Le catalyseur de type nid d'abeilles est actuellement le type de catalyseur le plus largement utilisé, et sa méthode de moulage peut être divisée en type de moulage par extrusion et type de revêtement.

Dans les étapes de mélange à sec et de mélange humide du processus de moulage par extrusion, des précurseurs de composants actifs, des supports, des additifs structurels (liants, agents porogènes, activateurs structurels), de l'eau, etc. doivent être ajoutés en séquence pour former une suspension de catalyseur plastique, qui est séché. Le tir et les autres liens sont enfin formés. Le catalyseur préparé peut être ajusté en taille selon les besoins. Étant donné que les groupes actifs du catalyseur sont dispersés dans tout le substrat, ce type de catalyseur a une longue durée de vie, une excellente résistance à l'usure et peut être utilisé dans des conditions de suie complexes. Dans le processus de moulage, les conditions du processus et les auxiliaires de moulage sont extrêmement critiques pour le processus de moulage. Forzatti et al. ont constaté que dans le processus d'extrusion du catalyseur, la structure et les performances du catalyseur peuvent être modifiées en contrôlant la pression et la vitesse d'extrusion, et la relation entre elles peut être trouvée, ce qui est d'une grande importance pour guider la production de catalyseurs. Sun Ke de l'Université du Zhejiang a étudié l'influence des auxiliaires de formage sur les performances du système catalytique Ce-Mn/TiO2 et s'est concentré sur l'influence des auxiliaires structurels (fibres de verre) sur l'activité et les propriétés mécaniques du catalyseur.

Une autre méthode de formation de catalyseur en nid d'abeilles est la technologie de revêtement en céramique en nid d'abeilles, qui utilise un matériau céramique en nid d'abeilles prêt à l'emploi comme support et enduit une couche de suspension catalytiquement active sur la surface. Cette technologie réduit considérablement la quantité de composants actifs, économise des coûts et peut garantir que la résistance mécanique du catalyseur répond aux exigences de la production industrielle. Le choix du support est extrêmement important pour le processus de moulage. La cordiérite en nid d'abeille est actuellement reconnue comme l'un des supports les plus appropriés pour les catalyseurs de dénitration. Il présente les avantages d'une bonne stabilité thermique et d'une résistance mécanique élevée [24], mais il nécessite un prétraitement pour modifier ses propriétés de surface. . La méthode de chargement est également importante pour le processus de moulage. Le composant actif doit être mélangé à l'avance avec un liant ou un dispersant pour former une suspension, puis fixé à la surface du support par trempage ou pulvérisation. Après séchage et torréfaction, le catalyseur global est obtenu. Le plus gros inconvénient de cette méthode est que le composant actif a une mauvaise adhérence au substrat et est facile à tomber, ce qui ne convient pas aux conditions de travail avec un grand volume d'air et une forte fumée et poussière [25]. Afin d'éviter que la surface du catalyseur ne tombe, Popovych et al. chargé un revêtement d'aluminium sur la surface de cordiérite et appliqué la solution de composant actif sur le revêtement d'aluminium. Le test a révélé que le revêtement en aluminium réduisait non seulement la vitesse de chute du catalyseur, mais qu'une plus grande surface revêtue était également propice au développement de l'activité catalytique.

3.2 Aperçu du processus de moulage des catalyseurs en plaques et en plaques ondulées

En tant qu'autre catalyseur largement utilisé, les catalyseurs à plaques n'ont cessé d'augmenter leur part de marché national ces dernières années, se maintenant à environ 30 %. Les matières premières contenant le support (TiO2, Al2O3) et les composants actifs (V2O5, WO3, MoO3) sont entièrement malaxées dans le malaxeur, et la boue malaxée uniformément est enduite sur le treillis métallique, et le placage de catalyseur est fabriqué par des moyens tels que séchage et torréfaction. . Le catalyseur à plaque plate utilise une plaque de tamis en acier inoxydable comme cadre structurel, qui a une résistance mécanique élevée, ne provoquera pas l'effondrement du catalyseur global et est sûr et stable en fonctionnement. La consommation d'énergie principale du fonctionnement du système de dénitrification provient de la consommation d'énergie du ventilateur causée par la résistance du ventilateur. Pendant le processus d'assemblage du catalyseur à plaques, l'espacement des plaques peut être ajusté en fonction des conditions des gaz de combustion pour réduire la résistance du lit et réduire la consommation d'énergie de dénitrification. Semblable aux défauts d'autres catalyseurs monolithiques revêtus et façonnés, les catalyseurs de type plaque sont également faciles à porter et ont une faible durée de vie. Pour résoudre ce problème, il est généralement nécessaire d'améliorer la capacité d'adhérence de la barbotine sur la surface du support.

Les recherches de Gu Dongliang ont révélé que l'ajout de différents additifs à la suspension affectera l'activité du catalyseur et la résistance mécanique après la formation. Une presse à rouleaux auto-conçue a été utilisée pour préparer un catalyseur à plaques avec un faible taux de perte et moins sujet à la fissuration. Vérification expérimentale associée.

Par rapport aux deux premiers types de catalyseurs, la part de marché des catalyseurs à plaques ondulées est très faible. Seuls quelques fabricants tels que Topsoe et Hitachi Shipbuilding peuvent les produire dans le monde. La plupart des produits nationaux sont importés. Le processus de moulage est similaire à celui du catalyseur en plaque, sauf que le support est remplacé par un panneau ondulé en céramique/fibre de verre. Les panneaux de fibres céramiques sont superposés les uns aux autres, et la structure de pores triangulaire ou trapézoïdale formée constitue le motif de base du catalyseur. L'utilisation de nouveaux matériaux de support réduit considérablement la densité du catalyseur (40 % à 50 % plus léger que le catalyseur en nid d'abeille du même volume) et est facile à assembler et à démonter. Cependant, la conception de la structure en forme de vague augmente la surface de contact avec les fumées et provoque également le dépôt de cendres volantes et est extrêmement facile à porter, ce qui limite son application industrielle. Afin d'améliorer les défauts des plaques ondulées et d'accélérer la promotion sur le marché, les chercheurs continuent d'étudier et d'améliorer. He Yafei et al. durci les extrémités du catalyseur ondulé pour réduire considérablement le taux d'usure du catalyseur. En même temps, il s'avère que la durée de vie de ce type de catalyseur peut être encore prolongée grâce à un agencement raisonnable. À l'heure actuelle, les experts et universitaires nationaux et étrangers améliorent constamment les performances de ce type de catalyseur grâce à la recherche et seront davantage appliqués à la production réelle à l'avenir.

Tu es là:

Tu es là: