Análisis sobre el estado de desarrollo, estado de aplicación y proceso de moldeo del catalizador de

La tecnología de reducción catalítica selectiva (SCR) es la tecnología más crítica para controlar las emisiones de óxido de nitrógeno (NOx). Se usa ampliamente en la desnitrificación de gas de combustión industrial, como las centrales térmicas y las plantas de incineración, así como la purificación de escape de vehículos diesel. La tecnología utiliza NH3 producida por urea, amoníaco o amoníaco líquido como el agente reductor, y el núcleo es un catalizador de desnitrato con una buena actividad catalítica, alta selectividad, alta resistencia mecánica y operación estable. Desde la popularización inicial y la aplicación de catalizadores tradicionales de vanadio-titanio en la industria de denitración de energía a la amplia investigación sobre catalizadores de baja temperatura utilizados en industrias no eléctricas, como el acero y el vidrio, los catalizadores de SCR han hecho avances en su desarrollo y aplicación. El desarrollo de catalizadores tradicionales de vanadio-titanio ha sido relativamente maduro, pero el alcance de la aplicación es estrecho y las condiciones son hostiles; Los catalizadores de baja temperatura tienen problemas como la fácil intoxicación, la baja vida útil y la aplicabilidad de las condiciones de trabajo que deben resolverse con urgencia. El proceso de moldeo por catalizador SCR es la clave de su aplicación y promoción industrial. China ha logrado la popularización integral y la promoción de la tecnología de moldeo de catalizador tradicional, pero su efecto de aplicación no es bueno en comparación con los catalizadores extranjeros. En los últimos años, la investigación sobre catalizadores de SCR de baja temperatura ha hecho avances. Los resultados, la aplicación y la promoción están sujetos a la verificación de ingeniería. Por lo tanto, a través de una investigación en profundidad sobre la tecnología de producción de catalizador y el proceso de moldeo, la investigación y el desarrollo de catalizadores con derechos de propiedad intelectual independientes que pueden soportar la prueba de la ingeniería real es un vínculo importante en el desarrollo de la tecnología SCR en el futuro.

1. El historial de desarrollo de catalizadores tradicionales de desnitrato de SCR.

1.1 Aplicación del catalizador SCR en el extranjero

La compañía estadounidense Engelhard Empresa desarrolló con éxito el catalizador SCR por primera vez en 1957. Se compone de metales preciosos como PT, RH y PB. Tiene una alta actividad catalítica, pero es cara, tiene un rango de temperatura estrecho, se envenena fácilmente y no es adecuado para aplicaciones industriales. El catalizador V2O5 (WO3) / TiO2 (Serie Vanadium-Titanium) producido por Hitachi, Mitsubishi Heavy Industries, etc. ha realizado una solicitud comercial anterior. En los años 70 y 1980, Japón, Europa y los Estados Unidos construyeron sucesivamente sistemas de denitración múltiples. La aplicación comercial de catalizadores de SCR basada en vanadio-titanio se hizo madura, y se utilizaron principalmente para el control de la contaminación de los gases de combustión en la industria eléctrica. Los catalizadores SCR han hecho ciertos avances en la investigación y la solicitud en los últimos 30 años. Hasta ahora, la tecnología de producción y aplicación de catalizador de SCR tradicional se ha popularizado, pero la tecnología central es dominada por varias grandes empresas extranjeras, como el Corning en los Estados Unidos, Lurgi en Alemania, y BHK en Japón.

1.2 Estado de desarrollo de catalizadores de SCR domésticos.

La industria de protección ambiental de China comenzó tarde, y la aplicación de catalizadores de SCR se queda detrás de los países occidentales. En 1999, el continente introdujo por primera vez el catalizador de desnitrificación de SCR para el tratamiento de gases de combustión en la industria de la energía térmica, y continuó promoviendo y popularizándolo para los siguientes 10 años. A partir de 2012, la capacidad de la unidad de desnitrificación de gas de combustión doméstica se ha puesto en funcionamiento a 120GW, y ha aumentado en los últimos cinco años. En 2016, la proporción de unidades de desnitrificación de potencia térmica fue tan alta como el 91.7% (consulte la Tabla 1 para obtener más información). Durante el período "undécimo plan de cinco años", las emisiones totales de NOx de China han mostrado una tendencia ascendente año tras año, alcanzando las 24.05 millones de toneladas en 2011 (fuentes industriales representaron el 71.9%); Y la estricta implementación de los "estándares de emisión para los contaminantes del aire para las centrales eléctricas térmicas" (GB 13223-2011) y la unidad de desnitrificación SCR se ha puesto en funcionamiento a plena carga, y las emisiones totales de NOx se han reducido año por año. En 2017, las emisiones se han reducido a unos 17 millones de toneladas.

En los últimos años, la tasa de penetración de los catalizadores de SCR en la industria eléctrica está cerca de la saturación. Ante las presiones ambientales cada vez más severas, con las limitadas capacidades de reducción de emisiones de la industria de la industria, la reducción de NOx en industrias no eléctricas (acero, cooking, cemento, vidrio) se convertirá en el enfoque. El mercado de desnitrificación de China continuará expandiéndose, y la brecha de la demanda para los catalizadores de SCR también se expandirá. Antes de 2006, la oferta de catalizador nacional basánicamente se basó en países extranjeros. Con el avance de la industria de la desnitración, las empresas nacionales establecieron bases de producción de catalizador correspondientes para satisfacer continuamente la creciente demanda. La Tabla 2 muestra los principales fabricantes de catalizadores de desnitratos de SCR en China y su información de catalizador. En la actualidad, la tecnología central (fórmula activa y el proceso de moldeo) de las empresas catalizadoras domésticas se originan principalmente en el extranjero. Para el desarrollo de catalizadores tradicionales basados en vanadio-titanio, la primera tarea es realizar una localización totalmente independiente tan pronto como sea posible, ahorre los costos de producción y aumente la competitividad del mercado; Al mismo tiempo, acelere la investigación de modificación de los catalizadores tradicionales, amplíe el alcance de la solicitud y extienda la vida útil.

2. Estado de la investigación y la solicitud del catalizador SCR de baja temperatura

En los últimos años, la proporción de emisiones de NOx de hornos industriales y hornos en la industria no eléctrica ha seguido aumentando, y se ha convertido en una importante fuente de contaminación del aire. Durante el 13º período del plan quinquenal, se han implementado medidas de planificación, como las "emisiones ultra bajas" y la "defensa del cielo azul" y se han implementado sucesivamente, y se han impuesto requisitos más estrictos a las emisiones de contaminación de gases de combustión industriales. En vista de las características de la temperatura de gasolas bajas de las industrias de energía no eléctrica, como los materiales de acero y de los edificios de vidrio (como la sinterización de acero / la temperatura de la chimenea de pellets 120 ~ 180, la temperatura de gas de los aspirantes de vidrio diario 180 ~ 240 ℃), SCR tradicional La tecnología de desnitrato funciona con catalizadores, las desventajas de alta temperatura, sin una fuente de calor adecuada, y el alto costo de operación de calefacción no son adecuados para el uso directo. El catalizador debe mejorarse de una manera específica para mejorar su aplicabilidad en el campo de la desnitración de gas de combustión a baja temperatura.

2.1 Investigación y exploración del catalizador SCR de baja temperatura.

En la actualidad, la investigación sobre catalizadores de SCR de baja temperatura en el hogar y en el extranjero se centra principalmente en basado en vanadio (V), basado en manganeso (MN) y otros óxidos metálicos (como Fe, CE), etc., y ciertos progresos tienen Hecho a través de la exploración de ingeniería relacionada.

Los estudios han demostrado que los catalizadores tradicionales de vanadio-titanio pueden ampliar el rendimiento de baja temperatura del catalizador en cierta medida mediante metales de transición de dopaje u optimizando la estructura de soporte. Al mismo tiempo, el catalizador con MNAX como el componente principal es el foco de la investigación actual. Debido a que MNDOX contiene una gran cantidad de O Free O, puede completar un buen ciclo catalítico en el proceso catalítico, que es la razón principal de su actividad de baja temperatura. Sin embargo, la presencia de H2O y SO2 en el gas de combustión real es continuo e inevitable, lo que tiene un efecto inhibitorio significativo en la reacción de SCR del catalizador MNOX. Para resolver el problema de la resistencia al catalizador, Gao et al. preparó un catalizador de tres vías MNAX-CEOX-MEOX mediante un método de co-precipitación. Los resultados experimentales muestran que el DOPING CO / NI mejora la capacidad anti-envenenamiento del catalizador MNAX-CEOX de dos componentes. La actividad se mantuvo alrededor del 78% después de la concentración de 400 mg / m3 de modo durante 21 h, que fue un 10% más alta que otras muestras. Además, el rendimiento de los catalizadores está estrechamente relacionado con la morfología y la estructura. El desarrollo de catalizadores de SCR con morfologías especiales es una importante dirección de desarrollo en el futuro. Los investigadores a menudo utilizan técnicas avanzadas de síntesis de materiales para preparar catalizadores con una estructura y forma de cristal más perfectos. Guo et al. Preparado CEOX @ MNOX Catalyst con una estructura de cáscara de núcleo y la utilizó para la oxidación catalítica de NO. Los resultados muestran que el catalizador CEOX @ MNAX tiene una actividad catalítica NOx más alta que el catalizador CEMNOX preparado por el método tradicional (método de ácido cítrico).

2.2 Estado actual de la aplicación de ingeniería de catalizador SCR de baja temperatura

En la actualidad, todavía hay algunos problemas en la aplicación industrial de catalizadores de baja temperatura: los catalizadores a base de MN tienen una mala resistencia a agua y azufre; Otros tipos de catalizadores se comercializan menos debido a sus complicados procesos de fabricación. Sin embargo, varias compañías extranjeras (Shell of the Países Bajos, Topsoe de Dinamarca, etc.) han aplicado con éxito los catalizadores de SCR de baja temperatura a la producción real.

En los últimos años, la investigación nacional y la exploración de ingeniería de catalizadores de SCR de baja temperatura también han logrado ciertos resultados. La Tabla 3 enumera la producción de catalizadores de SCR de baja temperatura por las principales empresas nacionales y sus aplicaciones de ingeniería. Además, el nuevo catalizador de MN desarrollado por este grupo de investigación también ha logrado excelentes resultados de pruebas en una prueba piloto de una compañía de acero en Hebei. Se ha operado continuamente durante 720 horas a 150 ° C y la velocidad aérea en el rango de 4000 ~ 6000H-1, y su actividad siempre se ha mantenido en más del 90%.

El catalizador SCR de baja temperatura es una dirección importante para el desarrollo futuro del campo de desnitrato. Mientras mejora la resistencia y la estabilidad del catalizador, es el desarrollo de este campo continuar desarrollando nuevos materiales, nuevas configuraciones, mejorar la eficiencia, reducir los costos y superar a los países extranjeros en tecnología. Un paso importante.

3. Tecnología de moldeo por catalizador.

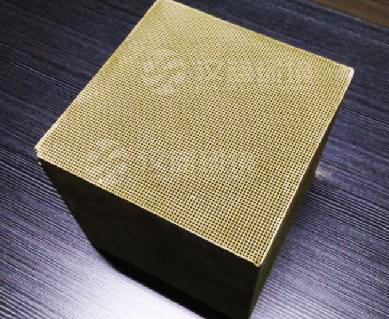

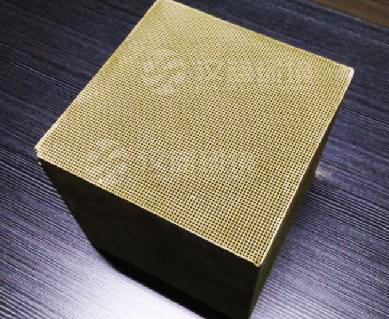

SCR se puede dividir en 3 categorías de acuerdo con su forma: tipo de panal, tipo de placa y tipo corrugado. Estas tres categorías son todos los catalizadores integrados adecuados para un gran flujo de gas de combustión industrial y alto contenido de polvo. Los tres tipos de catalizadores tienen aplicaciones prácticas en los mercados nacionales y extranjeros, pero las características, el alcance del proceso de aplicación y el moldeo de diferentes tipos de catalizadores han llevado a una amplia brecha en su parte de los mercados nacionales y extranjeros. Entre ellos, el mercado de catalizador SCR de tipo nido de abeja representa más del 60%, seguido del catalizador tipo placa, y el tipo de placa corrugada representa solo una pequeña parte. Las características y el alcance de la aplicación de estos tres tipos de catalizadores se muestran en la Tabla 4.

En la actualidad, las universidades e institutos de China han llevado a cabo algunos estudios exploratorios sobre la composición, el mecanismo de reacción y la intoxicación al catalizador de los componentes activos de catalizador, pero hay pocas patentes y documentos relacionados con el proceso de preparación y moldeo del catalizador general. En este contexto, cómo resolver los problemas de cuello de botella que restringen el desarrollo del mercado de desnitrificación de China, como la dependencia de las importaciones y los precios altos, y realiza la localización y la producción a gran escala de catalizadores de SCR, y finalmente forman la tecnología de producción del gas de combustión. Catalizadores de denitración con derechos de propiedad intelectual independientes. La principal prioridad para el desarrollo del proceso de desnitrificación de China.

3.1 Proceso de moldeo de catalizador de abeja

El catalizador tipo nido de abeja es actualmente el tipo de catalizador más utilizado, y su método de moldeo se puede dividir en tipo de moldeo de extrusión y tipo de recubrimiento.

En los pasos de mezcla y mezcla en seco en el proceso de moldeo por extrusión, se deben agregar precursores de componentes activos, portadores, aditivos estructurales (aglomerantes, formadores de poros, potenciadores estructurales), agua, etc. en secuencia para formar una suspensión de catalizador de plástico, que es seco. Finalmente se forman la cocción y otros enlaces. El catalizador preparado se puede ajustar en tamaño de acuerdo con los requisitos. Debido a que los grupos activos del catalizador se dispersan en todo el sustrato, este tipo de catalizador tiene una larga vida útil, una excelente resistencia al desgaste y se puede usar en condiciones complejas de hollín. En el proceso de moldeo, las condiciones de proceso y las ayudas de moldeo son extremadamente críticas para el proceso de moldeo. Forzatti et al. Encontró que en el proceso de extrusión de catalizador, la estructura y el rendimiento del catalizador se pueden cambiar controlando la presión y la velocidad de extrusión, y se puede encontrar la relación entre ellos, lo que es de gran importancia para guiar la producción de catalizadores. Sun Ke de la Universidad de Zhejiang investigó la influencia de formar ayudas sobre el desempeño del sistema de catalizador CE-MN / TIO2, y se centró en la influencia de las ayudas estructurales (fibras de vidrio) sobre la actividad y las propiedades mecánicas del catalizador.

Otro método de formación de catalizador de nido de abeja es la tecnología de recubrimiento cerámico de panal, que utiliza material cerámico de panal increíble como portador y abriga una capa de suspensión catalíticamente activa en la superficie. Esta tecnología reduce en gran medida la cantidad de componentes activos, ahorra costos y puede garantizar que la resistencia mecánica del catalizador cumpla con los requisitos de la producción industrial. La elección del transportista es extremadamente importante para el proceso de moldeo. Honeycomb Cordierite se reconoce actualmente como uno de los portadores más adecuados para los catalizadores de desnitratos. Tiene las ventajas de la buena estabilidad térmica y la alta resistencia mecánica [24], pero necesita un tratamiento previo para cambiar sus propiedades de superficie. . El método de carga también es importante para el proceso de moldeo. El componente activo debe mezclarse con un aglutinante o dispersante por adelantado para formar una suspensión, y luego se conecta a la superficie del soporte al sumergirse o rociar. Después de secar y asar, se obtiene el catalizador general. El mayor inconveniente de este método es el componente activo tiene una adherencia deficiente al sustrato y es fácil de caerse, lo que no es adecuado para las condiciones de trabajo con volumen de aire grande y alto humo y polvo [25]. Para evitar que la superficie catalítica se caiga, Popovych et al. Cargó un recubrimiento de aluminio en la superficie del Cordierita y recubrió la solución de componentes activos en el recubrimiento de aluminio. La prueba encontró que el recubrimiento de aluminio no solo redujo la tasa de caída del catalizador, sino que también se recubrió un área de superficie más grande, también es propicia para el desarrollo de la actividad catalítica.

3.2 Descripción general del proceso de moldeo de placa y catalizadores de placa corrugada

Como otro catalizador ampliamente utilizado, los catalizadores de tipo de placa han aumentado continuamente su participación de mercado nacional en los últimos años, manteniendo alrededor del 30%. Las materias primas que contienen soporte (TIO2, AL2O3) y componentes activos (V2O5, WO3, MOO3) se amasan completamente en la máquina amasadora, y el lodo de uniformemente amasado está recubierto en la malla metálica, y los catalles

Estás aquí:

Estás aquí: